Normas Basicas de Dibujo Técnico:

El dibujo técnico es la representación gráfica de un objeto o una idea práctica. Esta

representación se guía por normas fijas y preestablecidas para poder

describir de forma exacta y clara, dimensiones, formas, características y

la construcción de lo que se quiere reproducir.

Los

objetos, piezas, máquinas, edificios, planes urbanos, entre otros , se

suelen representar en planta (vista superior, vista de techo, planta de

piso, cubierta, entre otros ), alzado (vista frontal o anterior y

lateral; al menos una) y secciones (o cortes ideales) indicando

claramente sus dimensiones mediante acotaciones; son necesarias un

mínimo de dos proyecciones (vistas del objeto) para aportar información

útil del objeto.

Normalización:

La normalización surgió de las nuevas necesidades de la industria.

Así la intercambiabilidad de los elementos de las maquinas y la especialización de las industrias provoco el que se necesitasen unas normas que rigiesen en un principio las medidas y más tarde los procesos.

Originarias de Alemania, las normas DIN fueron las primeras que se escribieron. Más tarde cada país impuso sus normas, en la mayoría de los casos simples copias de las alemanas.

Con el aumento del comercio internacional se comprendió que era preciso una normativa internacional y de ahí el nacimiento de las normas ISO, aceptadas por la mayoría de los países.

El dibujo normalizado se divide en varias partes:

Vistas. Es la forma de representar un objeto desde varios puntos de vista ortogonales. Habitualmente se utilizan tres vistas, alzado, planta y perfil.

Cortes. Son las vistas de una pieza a la que se le ha realizado un corte imaginario para que sea más visible la parte interior.

Despieces y conjuntos. Muestran los distintos elementos que forman una maquina o parte de ella, indicando la colocación o posición de cada una.

Acontación:

Es indicar sobre el dibujo realizado todas las dimensiones de la pieza, de tal forma que el operario y demás personas que intervengan en su elaboración no tengan que realizar ninguna operación aritmética, ni que medir una cota sobre dicho plano para conocerla.

Los elementos que intervienen al acotar una pieza son los siguientes:

Líneas de cota:

Sirven para la indicación de las medidas y se colocan generalmente perpendiculares a las aristas o paralelamente a la dimensión que se ha de acotar.

Así la intercambiabilidad de los elementos de las maquinas y la especialización de las industrias provoco el que se necesitasen unas normas que rigiesen en un principio las medidas y más tarde los procesos.

Originarias de Alemania, las normas DIN fueron las primeras que se escribieron. Más tarde cada país impuso sus normas, en la mayoría de los casos simples copias de las alemanas.

Con el aumento del comercio internacional se comprendió que era preciso una normativa internacional y de ahí el nacimiento de las normas ISO, aceptadas por la mayoría de los países.

El dibujo normalizado se divide en varias partes:

Vistas. Es la forma de representar un objeto desde varios puntos de vista ortogonales. Habitualmente se utilizan tres vistas, alzado, planta y perfil.

Cortes. Son las vistas de una pieza a la que se le ha realizado un corte imaginario para que sea más visible la parte interior.

Despieces y conjuntos. Muestran los distintos elementos que forman una maquina o parte de ella, indicando la colocación o posición de cada una.

Acontación:

Es indicar sobre el dibujo realizado todas las dimensiones de la pieza, de tal forma que el operario y demás personas que intervengan en su elaboración no tengan que realizar ninguna operación aritmética, ni que medir una cota sobre dicho plano para conocerla.

Los elementos que intervienen al acotar una pieza son los siguientes:

Líneas de cota:

Sirven para la indicación de las medidas y se colocan generalmente perpendiculares a las aristas o paralelamente a la dimensión que se ha de acotar.

Líneas auxiliares de cota.

Las medidas que no se ponen entre las aristas del cuerpo se sacarán por medio de líneas auxiliares de cota que se indicarán directamente en las aristas del cuerpo y sobresalen aproximadamente unos 2 mm. de las líneas de cota.

En lo posible, este tipo de líneas no deben cruzarse con otras línea.

Limitación de las líneas de cota.

Los extremos de las líneas de cota se señalan con flechas cuya longitud es aproximadamente cinco veces la anchura de las aristas del cuerpo, es decir, si se dibujan las aristas visibles con líneas continuas de 0,5 mm., la longitud de la flecha será de 2,5 mm.

Deberán emplearse números normalizados. Las medidas de longitud se indicarán siempre en la misma unidad, en el dibujo industrial en “milímetros”. Si no ocurre así, se indicarán las diversas unidades. Por ejemplo, cm. m. etc.

Los números de cota no deben estar separados, ni cruzados por líneas, ni encontrarse sobre aristas ni otro tipo de líneas.

Todos los números de cota y datos de ángulos de un dibujo se anotarán de forma que sean legibles desde abajo o desde la derecha, cuando se mantiene el dibujo en su posición de fabricación.

Todos los números de cota y datos de ángulos de un dibujo se anotarán de forma que sean legibles desde abajo o desde la derecha, cuando se mantiene el dibujo en su posición de fabricación.

Normas de Acontación Básicas.

1. Una cota sólo se representará una sola vez en el dibujo.

2. No debe omitirse ninguna cota.

3. Las cotas se colocarán sobre las vistas que representen más claramente los elementos correspondientes.

4. Las cotas de un dibujo se representarán en las mismas unidades.

5. No se acotarán las dimensiones de aquellas formas que resulten del proceso de fabricación.

6. Las cotas se situarán por el exterior de la pieza. Por el interior siempre y cuando no dificulte su claridad.

7. No se acotará sobre aristas ocultas.

8. Las cotas se distribuirán teniendo en cuenta criterios de claridad orden y estética.

9. Las cotas relacionadas, como el diámetro y profundidad de un agujero, se indicarán sobre la misma vista.

10. Debe evitarse, la necesidad de obtener cotas por suma o diferencia de otras, ya que pude producir errores en la fabricación.

Símbolos.

En

ocasiones, a las cifras de cota le acompaña unos símbolos indicativos

de características de la pieza, simplificando su acotación. Los más

frecuentes son:

Sistemas de Representación.

1 Proyecciones.

Un dibujo de proyecciones es una

imagen plana que imita algo tridimensional. Proyectar es pasar una

recta por un punto, en una dirección dada, y marcar su llegada a la

superficie de un plano.

2 Sistema diédrico.

El sistema

diédrico esta constituido por dos planos perpendiculares entre sí. Sobre

cada uno de estos planos se encuentran proyecciones de la figura.

3 Representación del punto

La representación de

un punto en el sistema diédrico se obtiene proyectándolo ortogonalmente

sobre cada uno de los planos de proyección.

4 Posiciones de la recta

La proyección de una recta sobre un plano es otra recta. Si la posición de la recta es perpendicular su proyección es un punto.

Una recta en el espacio queda definida sobre los planos vertical y horizontal.

5 Trazas de la recta

Los puntos de intersección

de una recta con los planos vertical y horizontal se llaman trazas. Las

trazas se denominan verticales u horizontales, según el plano que las

recibe.

6 Figuras planas paralelas a los planos de proyección

Una

figura plana es paralela a un plano de proyección cuando todos sus

puntos están a igual distancia de éste. En la proyección se proyectan

los vértices sobre los planos vertical y horizontal.

7 Figuras planas perpendiculares a los planos de proyección.

Una

figura plana es perpendicular a los planos de proyección cuando sus

proyecciones horizontales y verticales quedan transformadas en rectas.

Su proyección se realiza como en el caso anterior.

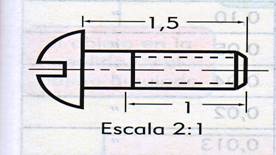

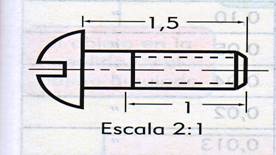

Escalas

La escala es la relación matemática que existe entre las dimensiones reales y las del dibujo que representa la realidad sobre un plano o un mapa.

Las escalas se escriben en forma de fracción donde el numerador indica el valor del plano y el denominador el valor de la realidad. Por ejemplo la escala 1:500, significa que 1 cm del plano equivale a 5 m en la realida.

Sistemas de Representación en Perspectiva

La perspectiva es un sistema de representación gráfica, consistente en representar elementos geométricos o volúmenes en un plano, mediante proyección paralela o cilíndrica, referida a tres ejes ortogonales, de tal forma que conserven sus proporciones en cada una de las tres direcciones del espacio: altura, anchura y longitud.

La perspectiva cumple dos propiedades importantes:

Sistema Axonométrico

El sistema axonométrico se desarrollo para suplir las desventajas del sistema diédrico, es decir, poder visualizar un elemento mecánico de una forma rápida y sin conocimientos previos.

Este sistema se subdivide en dos principales, el sistema axonométrico ortogonal y el sistema axonométrico oblicuo. La diferencia entre ambos es la dirección de los rayos de proyección respecto del plano en el que se proyectan, la cual será perpendicular o con otro ángulo en cualquiera de ambos casos.

El sistema axonométrico ortogonal está formado por:

Proyección Isométrica. Proyección Dimétrica. Proyección Trimétrica.

Y el axonométrico oblicuo:

Perspectiva Caballera. Perspectiva Militar. Perspectiva Egipcia.

Perspectiva Cónica

La perspectiva cónica es un sistema de representación gráfico basado en la proyección de un cuerpo tridimensional sobre un plano auxiliándose en rectas proyectantes que pasan por un punto. El resultado se aproxima a la visión obtenida si el ojo estuviera situado en dicho punto.

Escalas

La escala es la relación matemática que existe entre las dimensiones reales y las del dibujo que representa la realidad sobre un plano o un mapa.

Las escalas se escriben en forma de fracción donde el numerador indica el valor del plano y el denominador el valor de la realidad. Por ejemplo la escala 1:500, significa que 1 cm del plano equivale a 5 m en la realida.

La perspectiva es un sistema de representación gráfica, consistente en representar elementos geométricos o volúmenes en un plano, mediante proyección paralela o cilíndrica, referida a tres ejes ortogonales, de tal forma que conserven sus proporciones en cada una de las tres direcciones del espacio: altura, anchura y longitud.

La perspectiva cumple dos propiedades importantes:

- La escala del objeto representado no depende de su distancia al observador.

- Dos líneas paralelas en la realidad son también paralelas en su representación axonométrica

Sistema Axonométrico

El sistema axonométrico se desarrollo para suplir las desventajas del sistema diédrico, es decir, poder visualizar un elemento mecánico de una forma rápida y sin conocimientos previos.

Este sistema se subdivide en dos principales, el sistema axonométrico ortogonal y el sistema axonométrico oblicuo. La diferencia entre ambos es la dirección de los rayos de proyección respecto del plano en el que se proyectan, la cual será perpendicular o con otro ángulo en cualquiera de ambos casos.

El sistema axonométrico ortogonal está formado por:

Proyección Isométrica. Proyección Dimétrica. Proyección Trimétrica.

Y el axonométrico oblicuo:

Perspectiva Caballera. Perspectiva Militar. Perspectiva Egipcia.

Perspectiva Cónica

La perspectiva cónica es un sistema de representación gráfico basado en la proyección de un cuerpo tridimensional sobre un plano auxiliándose en rectas proyectantes que pasan por un punto. El resultado se aproxima a la visión obtenida si el ojo estuviera situado en dicho punto.

| HISTORIA DE LA CARROCERIA La historia del automóvil se inició en 1769 gracias al fránces Nicolas-Joseph Cugnot, que instaló y adaptó un motor de vapor y dos cilindros en posición vertical a un carromato. Los primeros automóviles que se pueden calificar como tal, fueron adaptaciones movidos por tracción animal.

Inicialmente las carrocerías eran sobre todo de madera, y su

construcción y manipulación estaba encomendada a los carpinteros. Con el

transcurso del tiempo la madera fue relegada a un segundo plano por el

acero, siendo este el material principalmente usado en la fabricación de

carrocerías.

En 1927 se lanzó la primera carrocería construida completamente con

estructura de acero, y a partir de los años treinta las grandes

compañías de automóviles utilizaron la chapa de acero para la

construcción de los vehículos, emprendiendo su producción de forma

masiva en las cadenas de montaje.

Toda esta evolución tuvo como cumbre la aparición en 1934 del primer

vehículo auto portante. Está fabricada y construida a base de chapas

cortadas y estampadas sobre un bastidor compuesto por largueros

longitudinales y travesaños transversales

. Desde entonces hasta nuestros días la evolución que han sufrido los

automómoviles ha sido constante. Esta evolución se ha puesto de

manifiesto claramente en el desarrollo de la mecánica y, en

consecuencia, de las prestaciones obtenidas a partir de esta.

No menos importante ha sido la transformación llevada a cabo en las

carrocerías, que han sufrido grandes e importantes cambios para dar

respuesta a las necesidades del momento, como son mayor rapidez,

seguridad y confortabilidad y menor sonoridad.

De esta forma, los vehículos actuales poseen las siguientes características.

Buena habitabilidad.

Menor coeficiente aerodinámico.

Elevada rigidez, que posibilita un buen comportamiento dinámico.

Alta protección del habitáculo en caso de siniestro.

Evolución de la Carrocería del Automovil

Esta caja no siempre ha tenido la configuración actual ni ha ofrecido las mismas prestaciones.

Como todo lo fabricado,la carrocería ha estado a lo largo del tiempo

sujeta a una constante evolución que la ha hecho adaptarse a las

exigencias tecnológicas y sociales.

El concepto de carrocería como tal, es anterior al motor del que fue

su cuna.Desde el nacimiento de la automoción ha sufrido infinidad de

transformaciones y seguirá sufriéndolas para adaptarse a los tiempos

venideros.

Todo comienza para la carrocería cuando se trata de adaptar, tanto

los motores de vapor como la explosión a la estructura de una carroza,

sustituyendo la fuerza animal por la mecánica.

Pasando por alto las tentativas realizadas con motores de vapor que

eran toscos montajes sobre enormes carros,pesados y bastantes

ingobernables,podemos considerar que la carrocería aplicada a

la automoción comienza su andadura a finales del siglo

XIX,más concretamente en el año 1885 en el que tenemos a dos hombres, Gottlieb Daimler y Karl Benz,tratando

laboriosamente de construir y adaptar cada uno en su

taller,separados cien kilómetros(Daimler en Cansttat y Benz en

Mainnhein-Alemania-),un motor de explosión a la propulsión de

un vehículo.

Daimler concibe un motor de un cilindro vertical cerrado y muy

ligero, tiene la intención de montarlo sobre una embarcación pero,como

prueba,lo monta sobre un triciclo y se pasea por el jardín.

Benz por su parte trabajo en la constructiva de

un automóvil construye un motor mas lento y en disposición

horizontal,pero diseñado como parte integrante de un conjunto que forma

el primer automóvil con motor de gasolina de la historia.

Ninguno de los dos conoce el trabajo del otro,ni tan siquiera lo que

perseguían.Ocho años más tarde Benz perfeccionó su diseño con un coche

de cuatro ruedas,con el cigüeñal horizontal,transmisión por correa con

dos velocidades y una potencia de dos caballos y medio.De este modelo se

construyeron centenares hasta finales de siglo.

Un comerciante austriaco llamado Jellinek le propone a Gottlied Daimler la construcción de

un automóvil totalmente nuevo con la condición de que le ponga el

nombre de la hija del comerciante:”Mercedes.”.Por su originalidad y

funcionalidad puso en grave aprieto a la producción de la fábrica de

Karl Benz.

Modelos y Evolución de la carrocería Alfa Torpedo.

Se continua con la conducción al aire libre,pero con volante y se

montan faros para la iluminación nocturna,estribos y guardabarros.

Peugeot 116.

Peugeot 116,del año 1908 pertenece a la época de los dorados y las

ruedas de artillería.Fueron famosas las versiones ”Torpedo” y ” Faetón”.

Podemos apreciar un inicio a la conducción interior con una luna frontal y un techo desmontable.

Ford T.

El 12 de agosto del 1908 se pone la venta el ”Ford T” el primer automóvil fabricado en cadena.

Sistema ideado por Henry Ford,hijo de un granjero de

origen irlandés nacido en 1863,acudió a Detroit,donde trabajó de guarda

jurado y vendedor de periódicos construyó un automóvil con sus

propios ahorros. Después de muchas dificultades,llego a fundar la Ford Motor Company y

tras cinco años de preparativos se inició la producción en serie del

modelo ”T” del que llegaron a fabricarse mas de 15 millones.

Era el modelo ”T” un cuatro cilindros de 2900c.c que alcanzaban una

velocidad máxima de 70 Km/h con cambio de marcha de planetarios, como

los modernos cambios automáticos.Ademas, como irónicamente anunciaba en

su publicidad ”se podía elegir color…siempre que fuera negro”.Colo que

mantuvo hasta 1926.El modelo ”T” por la altura de sus ruedas fue apodado

”La araña”.

En 1927 apareció la primera carrocería construida completamente con una estructura de acero, aunque con algunos refuerzos de madera, y a partir de los años 30 las grandes compañías de automóviles adoptaron el uso de la chapa de acero para la construcción total del vehículo, iniciando su producción de forma masiva. El incremento de la producción motivado por el aumento de la demanda del mercado condujo a una mejora en la calidad de los automóviles.

Un hito histórico

en la evolución de la carrocería se marcó en

1934 al presentarse comercialmente los primeros vehículos

autoportantes, con una carrocería completamente

fabricada con chapas de acero, sin ningún elemento

de madera.

Se trataba del Citroën Traction Avant

· El panel del

techo aportó consistencia con el formato del

cajeado, la definición de los marcos de parabrisas

y el canal vierteaguas.

· Los montantes delantero, central y trasero

dieron rigidez y

resistencia al resto de la estructura autoportante

carente de chasis

independiente al formar cuerpo entre el techo y el

suelo.

· Los largueros bajo puerta, en sus múltiples

y variados tipos realizan

la función de unir el piso con los montantes.

Evolución en la Fabricación de la Carrocería

En 1927 aparecen las primeras prensas de embución, con las que se obtienen mejores piezas y de formas mas complejas.

En

1934 se presentaron comercialmente los

primeros vehículos autoportantes, con una carrocería fabricada

completamente con chapas de

acero sin ningun componente de madera.

Ford fue el primer fabricante de vehículos en serie.

Esto fue debido a la necesidad de rebajar los los precios y la aparición

de nuevos métodos de fabricación de automóviles en cadena.

En cuanto a diseño, no se progreso mucho hasta los años setenta,

la fabricación se basaba en unos conceptos muy comunes en cuanto a

funcionalidad, resistencia y estética.

Tras de esto llegó la crisis del petroleo y se mejoró la aerodinámica y el peso.

A partir de los ochenta se implantó el factor de seguridad pasiva, como criterio fundamental de diseño.

Distintos Tipos de Carrocería y Chasis en la Historia del Automóvil

Los dos eventos más revolucionarios

en el desarrollo de las carrocerías para automóviles, fueron la transición de la madera al metal y el

desarrollo de la laca de secamiento rápido -acontecimientos éstos

que tuvieron lugar durante un intervalo de 25 años.

Los paneles de las carrocerías de madera de aquellos primeros autos limitaban a los diseñadores de carrocerías.

Cuando aparecieron láminas de acero y

de aluminio en el año de 1900, comenzó a cambiar la apariencia

de los automóviles, por lo que ya fue posible distinguirlos entre

sí. Asimismo, se perfeccionaron nuevas técnicas de metalistería.

La carrocería típica de principios de 1900

tenía paneles prensados de acero, fijados al bastidor de madera.

La carrocería de acero Budd para el Dodge de 1919

fue un gran avance. Las

primeras fotos publicitarias mostraban al Dodge colocado sobre su techo,

para demostrar que éste no se aplastaba bajo el peso del vehículo.

En los autos Auburn y Cord de 1929 aparecieron bastidores

de acero con refuerzos en forma de X, los cuales no tardaron en popularizarse.

El componente en forma de X le daba resistencia adicional y reducía

las flexiones del chassis, mejorando así su manejo.

La combinación de bastidor de madera y paneles de

metal duró alrededor de 10 años. Luego aparecieron bastidores

de madera reforzados con acero, los cuales le proporcionaban mayor rigidez

a la carrocería del automóvil. Este bastidor, llamado madera

armada, se usó por primera vez para retener los paneles de acero

de la carrocería del modelo Hupmobile de 1911. La carrocería

Hupp, creada por Edward Budd, rápidamente se convirtió en

el diseño tradicional de aquellos tiempos: el sedán al descubierto.

En

1919 la Dodge presentó el primer auto cerrado con un bastidor de

acero y paneles de carrocerías también hechos del mismo metal.

Chasis Independiente:

Utiliza un chasis

rígido que soporta todo el peso, las fuerzas del motor y de la

transmisión. La carrocería, en esta técnica, cumple muy poca o ninguna

función estructural.

Esta

técnica de construcción era la única utilizada hasta 1923. Las

carrocerías autoportantes, a lo largo del siglo XX, fueron sustituyendo

al chasis independiente.

Carrocería Autoportante:

En la carrocería autoportante es una técnica de construcción en la

cual la chapa externa del vehículo soporta algo (semi-monocasco) o toda

la carga estructural del vehículo.

El primer vehículo en incorporar esta técnica constructiva fue el Lancia Lambda, de 1923.

Actualmente, casi todos los automóviles se construyen con la técnica de

monocasco, realizándose las uniones entre las distintas piezas mediante

soldadura de puntos. En los vehículos modernos, hasta los cristales

forman parte de la estructura del vehículo, colaborando en darle

fortaleza y rigidez.

Carrocería Tubular:

La carrocería tubular, es un tipo de carrocería utilizado en vehículos clásicos

deportivos de mediados del siglo XX y por los grupo B de los años 80. Fue creada por el carrocero italiano Touring en 1937.

Esta técnica utiliza como estructura del vehículo una red de finos

tubos metálicos soldados, recubierta después con láminas metálicas,

frecuentemente de metales exóticos tales como aluminio o magnesio.

Esta técnica consigue una carrocería de gran rigidez y resistencia

con muy poco peso. Por otra parte, la fabricación es muy cara y

laboriosa.

Distribución de Volúmenes en el Vehículo

Monovolúmen.

Un monovolúmen es una carrocería en la que no se diferencia más de un

volumen. La zona del motor, la cabina y el maletero están completamente

integrados. Generalmente, un monovolumen es más alto que un automóvil

de turismo (1,60 a 1,80 metros contra 1,40 a 1,50 metros).

Los monovolúmenes grandes y algunos compactos (desde 4,40 metros en

adelante) tienen frecuentemente tres filas de asientos, mientras que los

más pequeños sólo tienen dos filas.

Bi-Volúmen

El

bi-volúmen o dos cuerpos, es una carroceria en la que se divide,por una

parte, zona para el motor y otra en la que se situan los

ocupantes y el equipaje.

Tres Volúmenes.

En un tres volúmenes o tricuerpo se distinguen claramente los tres

volúmenes: un volumen para el capó con el motor, otro volumen para el

habitáculo y un tercero para el compartimento de carga.

Métodos de Identificación de un Vehículo. Las placas e inscripciones de identificación reglamentarias o específicas no reglamentadas e incorporadas por los constructores de vehículos, en los diferentes modelos de automóviles comercializados, permiten establecer un sistema de codificación interno por cada constructor para personalizar las características principales de origen de cada una de las unidades de vehículos construidas en las diferentes factorías de producción.

Las

principales utilidades y aplicaciones de los distintivos codificados

incorporados en los vehículos automóviles son: la identificación

comercial de las unidades construidas y sus equipamientos de serie

incorporados en la factoría, la gestión de los recambios, la valoración

de los automóviles, el registro oficial del parque automovilístico y el

control policial para evitar el fraude y el tráfico ilicito de

vehículos.

En lo referente a la legislación actualmente en vigor de

los elementos identificadores de los vehículos automóviles, debe

señalarse que la Directiva 78/507/CEE de 19 de Mayo de 1978, relativa a

la aproximación de legislaciones de los Estados miembros sobre las

placas e inscripciones reglamentarias, así como a su emplazamiento y

modo de colocación en los vehículos a motor y sus remolques, es de

aplicación actual para todos los Estados miembros de la Comunidad

Europea desde el 1 de octubre de 1978. No obstante, la aplicación real

de esta Directiva se establece a partir del 1 de octubre de 1981, en que

los Estados miembros podrán prohibir la puesta en circulación de los

vehículos cuyas placas e inscripciones reglamentarias no cumplan las

prescripciones de dicha Directiva comunitaria.

Esta Directiva 78/507/CEE es una adaptación de la

anterior Directiva 76/114/CEE, y en la misma se especifican las

prescripciones técnicas referentes a los distintivos principales que

deben incorporar los vehículos automóviles:

La Placa del Constructor debe fijarse en un lugar destacado y de fácil acceso, según el modelo adjunto, sobre una pieza que normalmente no vaya a ser sustituida durante su utilización.

Número de Identificación del Vehículo.

El número de identificación del vehículo debe constar de una

combinación estructurada de caracteres asignada por el constructor a

cada modelo de automóvil, y el objeto principal de este número es

asegurar la identificación del vehículo durante un periodo de 30 años.

La estructura completa del número de identificación del vehículo,

comunmente denominado como Número de Bastidor o VIN en el sector de

automoción, se configura con un total de 17 signos alfanuméricos en tres

apartados diferenciales, denominados por las abreviaturas inglesas

siguientes:

El código WMI corresponde a la Identificación Mundial del Constructor e identifica la Marca del automóvil. Esta constituido siempre por tres signos.

El primer signo designa una zona geográfica, por ejemplo:

Europa, América del Sur, Africa, Oceanía, ..., y el segundo signo indica

el país del constructor (ver Tabla adjunta de la asignación

internacional de estos dos primeros digitos).

En la práctica, suele ocurrir que el signo 2º y 3º del WMI coinciden, uno o bien los dos, con las iniciales de la marca del constructor.

A continuación destacamos los números y letras

asignados internacionalmente al 1º y 2º dígito de algunos paises y

continentes a incluir en el WMI.

El código VDS corresponde a la Identificación del Modelo del Vehículo. Suministra información sobre las características generales del automóvil. Consta de 6 signos, del 4º al 9º del VIN ambos inclusive.

En este identificador VDS se suele designar la serie del automóvil, el tipo de carrocería y la motorización.

La significación y secuencia de estos seis signos son

determinados a criterio del constructor y suele ser una identificación

de carácter variable, por lo que no debe generalizarse su identificación

para todos los modelos de automóviles.

Para conservar la estructura de seis signos, algunos

constructores utilizan signos de relleno, como por ejemplo las letras

“Z” y “X” o bien, el número “0”.

El código VIS integra los últimos ocho signos, donde se

incluye el denominado Nº de SERIE de fabricación de cada vehículo y los

cuatro últimos son siempre números.

Es potestativo del constructor indicar en esta sección

el año de fabricación y la fábrica de origen, es decir que no es

obligatorio que figure.

Para identificar estos datos, se recomienda incluir el

año de fabricación en el signo 10º y la factoría de fabricación en el

signo 11º.

Si se incluye el año de fabricación (Model Year) en el

VIS, existe la recomendación de utilizar los signos establecidos en la

tabla adjunta, según se indica en la norma ISO 3779 sobre la Estructura y

Contenido del VIN.

Características Principales de una Carrocería Autoportante.

Está formada por un gran número de piezas de chapa, unidas entre sí

mediante puntos de soldadura por resistencia eléctrica y al arco.

Ciertas piezas, como puertas, portones, capós y aletas delanteras van

unidas con tornillos. Incluso, existen varios modelos que llevan

atornillados los frentes y, en algunos casos, las aletas traseras.

Características principales:

- Soporta todos los conjuntos mecánicos y se autosoporta.

- Los elementos atornillados participan en menor medida en la distribución de esfuerzos.

- Las piezas que deben soportar los mayores esfuerzos se contruyen en chapas de mayor grosor.

- Son estructuras más ligeras, pero a la vez más rígidas, estables y flexibles.

- Son más económicas y precisas, debido al alto grado de automatización

existente en su fabricación, lo que permite su tirada en grandes series.

- Presentan mayor facilidad de reparación por el hecho de llevar

atornilladas las piezas que, por lo general, resultan dañadas con mayor

frecuencia. Esto permite que se puedan sustituir o desmontar fácilmente y

en menos tiempo. Además, pueden pintarse independientemente, evitando

tiempos aadicionales de enmascarado del vehículo.

Elementos Externos de la Carrocería

Conforman la carrocería exterior. Son perfectamente visibles sin

desmontar ningún accesorio o pieza. Se pueden dividir en elemenos con

una función primordialmente estética, cuya misión es cerrar huecos y

determinar la línea externa de la carrocería, y elementos estructurales,

como los pilares y los estribos, cuya función es soportar cargas y

distribuir los esfuerzos.

Elementos Internos de la Carrocería

La mayor parte de los componentes que forman la carrocería son

elementos interiores. Suelen quedar ocultos por las piezas exteriores,

accesorios, tapizados y guarnecidos que recubren o revisten la

carrocería.

La mayor parte de estas piezas son elementos

estructurales, que soportan los esfuerzos estáticos, generados por el

peso del vehículo y de la carga, y los dinámicos, generados por el

movimiento (aceleracioness, frenadas, trazado de curvas, etc.)

RECUPERACIÓN DE PRACTICAS 10 de junio de 2014 Cuando esta seca la masilla, la lijamos con lija de 120 que colocamos en un taco, comprobando con la mano cada cierto tiempo las zonas que pueden estar más altas o los saltos que queden por lijar. Si hay zonas hundidas se vuelve a aplicar masilla. Para el acabado, cambiamos la lija de 120 por una de grano 150.  Una vez que queda bien nivelado aplicamos un aparejo en spray. 5 de junio de 2014 Aplicación de Masilla. Aplicamos la masilla sobre las zonas de unión del montante. Para ello utilizamos un juego de espátulas. Cogemos una cantidad de masilla proporcional a la zona que queremos aplicar y la añadimos un 2 % de catalizador que depende de la cantidad de masilla cogida. Mezclamos la masilla y el catalizador hasta que quede bien ligado. Cogemos un poco de masilla y la aplicamos con un ángulo de espátula cercana a los 90º y un poco de presión a la zona que queremos enmasillar. La siguiente pasada de espátula la daremos con un poco más de carga y menos presión y una inclinación de unos 45º. La última pasada la daremos sin apenas masilla y con una inclinación de 10º. Dejaremos que endurezca la masilla. 27 de mayo de 2014 Marcamos la pieza de sustitución con unos milímetros de más, por la zona que queremos cortarla. La presentamos en el pilar y como no encaja vamos rebajando los montantes del pilar, los cuales habíamos dejado con unos milímetros de más. De esta manera ajustamos lo máximo posible las zonas a unir. Preparamos las zonas a unir, tanto de la carrocería como de la pieza de sustitución. Para ello utilizamos el taladro con un cabezal de alambre. Después a estas zonas las aplicamos una pintura de zinc para soldar. Presentamos la pieza sobre el pilar ajustándola con unas mordazas y alineando los bordes, tanto del montante del pilar como de la pieza a sustituir. Después regulamos la máquina de soldar mig. Protegemos los alrededores, como los asientos, con material ignífugo. Dimos unos puntos a la pieza distantes unos de otros, para presentarla por la parte superior e inferior de la misma. Seguidamente, soldamos la pieza de sustitución punto por punto. Para soldar las zonas verticales del pilar realizamos puntos a tapón Con la radial y el disco de desbaste o el mil hojas, devastamos la soldadura sobrante. 22 de mayo de 2014 Sustitución Parcial del Montante del Pilar Central. Para realizar esta operación quitamos la goma de la puerta y delimitamos la zona a sustituir con cinta de carrocero. Con una sierra neumática cortamos el montante por la parte inferior y superior, dejando unos milímetros de margen con respecto a la cinta de carrocero. Para quitar los puntos por resistencia utilizamos una fresa neumática que aplicamos sobre los puntos atravesando solo el material que corresponde al montante. En caso de que el montante nos cueste desencajarlo nos ayudaremos de un cortafríos y un martillo. Con un rotalín y un cabezal con anillo de lija lijamos los bordes alineando en la medida de lo posible el corte. 15 de mayo de 2014 Montaje de frente Para el montaje se procede de la manera inversa al desmontaje, con la precaución de ajustar todas las líneas donde acaban las diferentes piezas para que queden alineadas unas respecto de las otras. 6 de mayo de 2014 Desmontaje de Frente Par realizar el desmontaje primero soltamos la defensa que va sujeta mediante varios tornillos. Después quitamos los focos desatornillándolos y soltándolos de sus conectores. Después soltamos la aleta delantera derecha quitando sus tornillos.  29 de abril de 2014 Sacar golpe de puerta Decidimos utilizar la máquina multifunción debido a que había zonas del golpe en la que no podíamos acceder con el tas, por los refuerzos interiores de la puerta. Para utilizar la máquina, primero lijamos la superficie del golpe con la radial y un disco de lija. Después, regulamos la máquina multifunción para puntos por resistencia y acoplamos el martillo deslizante. Acoplamos al martillo la punta de cobre de tres picos. El pico con el que vamos a soldar debe de estar bien limpio, pasándole la piedra de esmeril. Seguidamente buscamos una buena masa cerca de la zona a soldar. Apoyamos la punta de cobre en la zona menos hundida del golpe y damos un pequeño toque al gatillo. Cuando esté soldado, golpeamos con la masa de inercia hasta comprobar que haya salido un poco la chapa. Para soltar la punta giramos el conjunto del martillo de inercia . El siguiente punto lo daremos a pocos centímetros del anterior y así sucesivamente. El golpe lo sacamos en espiral, de la zona menos hundida a la más hundida. 22 de abril de 2014 Sacar Golpe de Puerta Para la reparación de un golpe en una puerta, primero utilizamos el tas de coma y una lima de recogido. Ponemos el tas por la parte interior de la puerta haciendo presión sobre la zona más hundida. Con la lima de recogido golpeamos por la parte exterior de la misma alrededor del tas. Comprobamos lo que ha salido el golpe pasando la mano varias veces. 10 de abril de 2014 Desmontaje de luna Debido a que por la parte inferior de la luna nos resultaba más difícil utilizar la cuerda de piano, ya que podíamos dañar el salpicadero, utilizamos una sierra neumática. La sierra la introducimos por la parte inferior de la luna, ejerciendo presión en el avance de la misma. 2 de abril de 2014 Sustitución de Lunas. Para la sustitución de lunas, empleamos la cuerda de piano. Es un kit que consta de una especie de cuchilla que en el final de la misma tiene una muesca. Un alambre metálico, que es la cuerda de piano, la cual tiene una forma determinada; y dos asas en las cuales se fija la cuerda de piano, entre otros útiles. Al ser lunas pegadas, realizamos con el útil con forma de cuchilla, un orificio en la silicona de unión entre la luna y la carrocería. Una vez realizado el orificio, volvemos a introducir la cuchilla pero esta vez con la cuerda de piano. Para ello pondremos un extremo de la misma en la muesca anteriormente mencionada, introduciendo la cuerda de esta forma al habitáculo. Posteriormente, ajustaremos las asas a los extremos de la cuerda de piano. La sustitución de la luna, es una operación que deben de realizar al menos dos personas. Una de ellas debe de estar dentro del vehículo y la otra fuera del mismo. La que esta dentro, tira en un primer lugar de la cuerda de piano hasta que casi toque el asa que está por la parte de afuera, el cristal. Éste debe de dar a la cuerda un determinado ángulo y debe de sujetarla en esa posición sin tirar de la misma. La persona que está fuera del vehículo debe de tirar de la cuerda de piano con fuerza y de forma continua, procurando no tocar la luna ni parte de la carrocería con la cuerda. Cuando no pueda tirar más de la misma, la persona que está dentro del vehículo tirará de ésta para ganar en recorrido y así poder realizar la operación por todo el contorno de la luna hasta su despegado. 27 de marzo de 2014 Montaje de puerta Trasera. Ponemos los pasadores de puerta ayudándonos de un botador y un martillo. Introducimos los cables del pilar central por la puerta. Conectamos las conexiones del elevalunas y el cierre centralizado. Posicionamos el paño de la puerta y hacemos presión en él para que se encajen las grapas y atornillamos los tornillos del mismo.  18 de marzo de 2014 Desmontaje de Puerta Trasera. Quitamos el tope de puerta. Para ello soltamos el tornillo del mismo. Quitamos la clavija que une el mazo de cables de la puerta con el pilar central. En las puertas traseras no teníamos tal conexión y tuvimos que quitar el paño de puerta para sacar los cables interiores de la misma. Para quitar el paño soltamos todos los tornillos e hicimos palanca entre la puerta y el paño para soltar las grapas que van a presión. Soltamos las conexiones que van al motor del elevalunas y la del cierre centralizado. Después sacamos los cables del interior de la puerta. Posteriormente, quitamos los pasadores de la puerta. Para ello quitamos los cepos y con un botador y un martillo, golpeamos los pasadores sacándoles de sus alojamientos, descolgando así la puerta del habitáculo. 13 de marzo de 2014 Mecanizado Básico Una vez hecho los orificios pasamos a mecanizarlos. Utilizamos para ello los machos correspondientes a cada uno de los mismos. Por cada agujero pasamos tres machos. El orden de pasar esos machos nos lo indica la marca que tiene cada uno de ellos en su base. El primer macho a pasar tiene un marca, el segundo dos y así sucesivamente. Colocamos el macho en un maneral y realizamos la rosca en la placa con cuidado de lo partir el macho. Cuando acabamos de pasar el macho en su longitud, desenroscamos el macho y le cambiamos por el siguiente.  4 de marzo de 2014 Mecanizado Básico Los orificios que vamos a hacer tienen unas medidas de 10 8 y 6mm y un orificio pasante sin mecanizar de 5mm. Hacemos los orificios en un taladro de columna y ponemos la broca correspondiente en el mismo. La placa la fijamos a un soporte de tornillo para que no se nos mueva en el momento de realizar el agujero. Dependiendo del diámetro del agujero daremos mayores revoluciones al taladro o no. A mayor diámetro menor revoluciones y a la inversa. Para el agujero de  27 de febrero de 2014 Mecanizado Básico Sobre la placa ya cortada, trazaremos cuatro líneas, dos verticales y dos horizontales. Para ello hacemos unas marcas en las esquinas de la placa de Los puntos por donde se crucen las líneas marcarán el punto donde realizar los agujeros. Estos puntos los marcamos con un granete para marcar el punto exacto y para que en el momento de iniciar el agujero la broca no nos resbale sobre el material.  20 de febrero de 2014 Mecanizado Básico La práctica la realizamos sobre una placa de hierro la cual tiene una anchura de Como el largo de la misma es superior y queremos una placa cuadrada le damos otros Con una regla o escuadra, alineamos las dos marcas para realizar una línea con el trazador, para así marcar la zona a cortar. Utilizamos la sierra de mano para el corte de la placa, comprobando primero que los dientes de la hoja están hacia delante y no hacia atrás. Al realizar el corte, haremos un poco de presión en el avance de la sierra y no ejerceremos presión alguna en el retroceso produciendo así un mejor corte.  13 de febrero de 2014 Posteriormente, cambiamos el disco de corte por un disco flexible de lija para realizar el acabado de la soldadura, quedando ésta plana y uniforme. 6 de febrero de 2014 Desbaste de Soldadura. Al no dejar el tiempo suficiente en la realización del punto, no conseguimos que éste entrase bien en el material, quedando el punto algo superficial. Para realizar el desbaste en una soldadura, siempre y cuándo ésta sea excesiva, lo primero que haremos será utilizar la rotaflex con un disco de corte, ya que éste generará menor rozamiento y por lo tanto menor calor en la zona; que si realizáramos el desbaste de la soldadura en su totalidad con un disco de desbaste.

28 de enero de 2014

Una vez que todos los tubos de

cuadradillo han sido punteados, conformando así la estructura del chasis,

procedemos a la soldadura de los mismos. Para ello, utilizamos la máquina mig.

Abrimos la botella del gas,

colocamos la pinza de masa cerca de la zona a soldar para una mejor soldadura y

regulamos la máquina en intensidad y velocidad de hilo.

Realizamos la soldadura punto

por punto, permitiendo que halla entre los mismos un tiempo mínimo de

enfriamiento, evitando así un exceso de temperatura en el material y una

posible perforación.

|